防音設備事例

Soundproofing equipment

防音施策事例/T社様

取材させて頂いたのはプラスチック加工メーカーT社様。テイクアウト用カップなどを製造されています。

ISOやHACCP、FSSCを取得。さらに働き方改革にも取組まれており、現場の防音対策が必要となりました。

-

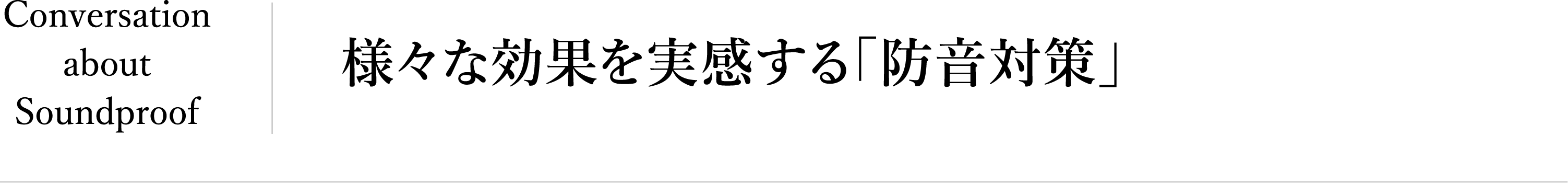

工場内の環境整備の一つとして、設備機械の防音対策をさせて頂きました今回の手法は防音BOX。機械を防音材で囲います。

稼働中は110デシベル(以下dB)とかなり大きな音が出ます。これは車やオートバイの違法マフラーと同じレベル。

これを80dBまで下げることが出来ました。 -

ご依頼の機械は粉砕機。T社様ではプラスチック成型用シートを細かく砕くのにお使いになっており、多くの台数が稼働しています。

工場内で常時この大きさの音が鳴り響いているようでは、作業スタッフの方に良い影響はありません。会話もできないほどで、耳当てをして作業されている状況でしたが、これらの改善も出来ました。

制作する上でこだわった3つのポイント

- コンパクト化

- メンテナンス性

- 現場レイアウト・作業導線配慮

これらに対し今回は岐阜プラスチック工業のセイントという防音材を採用しました。こちらはT社様からのご紹介で、実際に岐阜プラスチック工業へ素材を見に行き採用を決めました。セイントはプラスチックを素材にした防音材です。軽量で加工も容易、用途に応じ他素材と組み合わせて使うことが出来ます。

防音ボックス1

機械メーカーが作られた防音ボックスが2m四方なのに対し、私どもでは1m×2mでサイズを収める事が出来ました。これにより、現場の通路や動線を妨げることなく作業性を確保しました。

稼働中は110デシベル(以下dB)とかなり大きな音が出ます。これは車やオートバイの違法マフラーと同じレベル。これを80dBまで下げることが出来ました。

OPTION

実際に音が発生しているのは機械の一部です。そこを抑えることを基本とし機械に沿った形にすることで防音ボックスのサイズを小さく出来ました。例えば、破砕したシート破片を次の機械に送り込むパイプは音が発生しないため囲っていません。

メンテナンス用に扉を設置。ここを開ければ日々のメンテナンスが可能です。さらに機械の修理やオーバーホール時のため、防音ボックスを簡単に解体出来るようにしてあります。

そして最上部のシート受けローラーにも囲いを施しました。これによりここからの音漏れも防いでいます。ローラー部へのシート素材巻き取り作業ではこの囲いを開けて作業出来るようにしてあります。

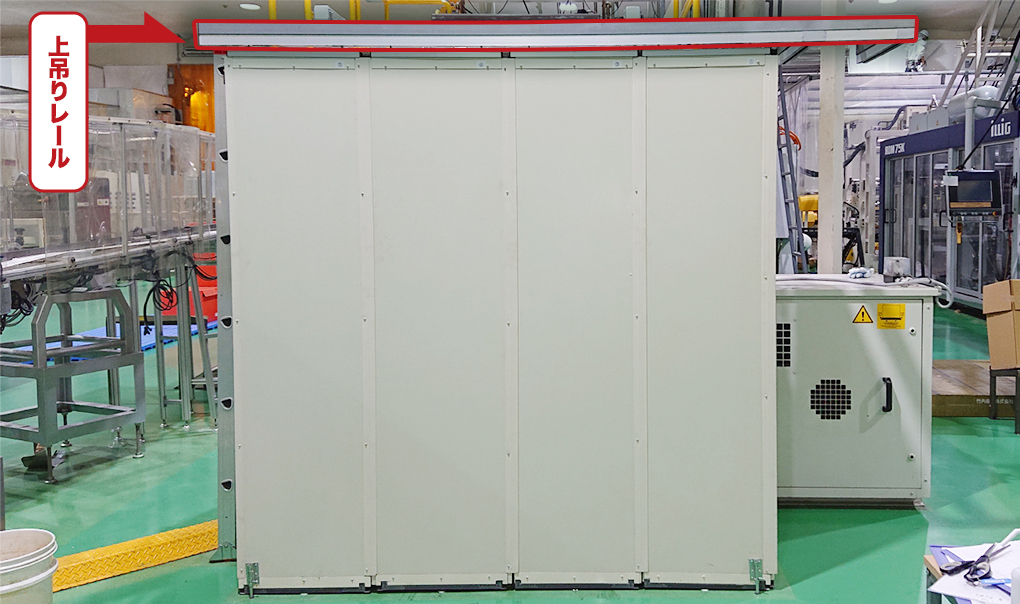

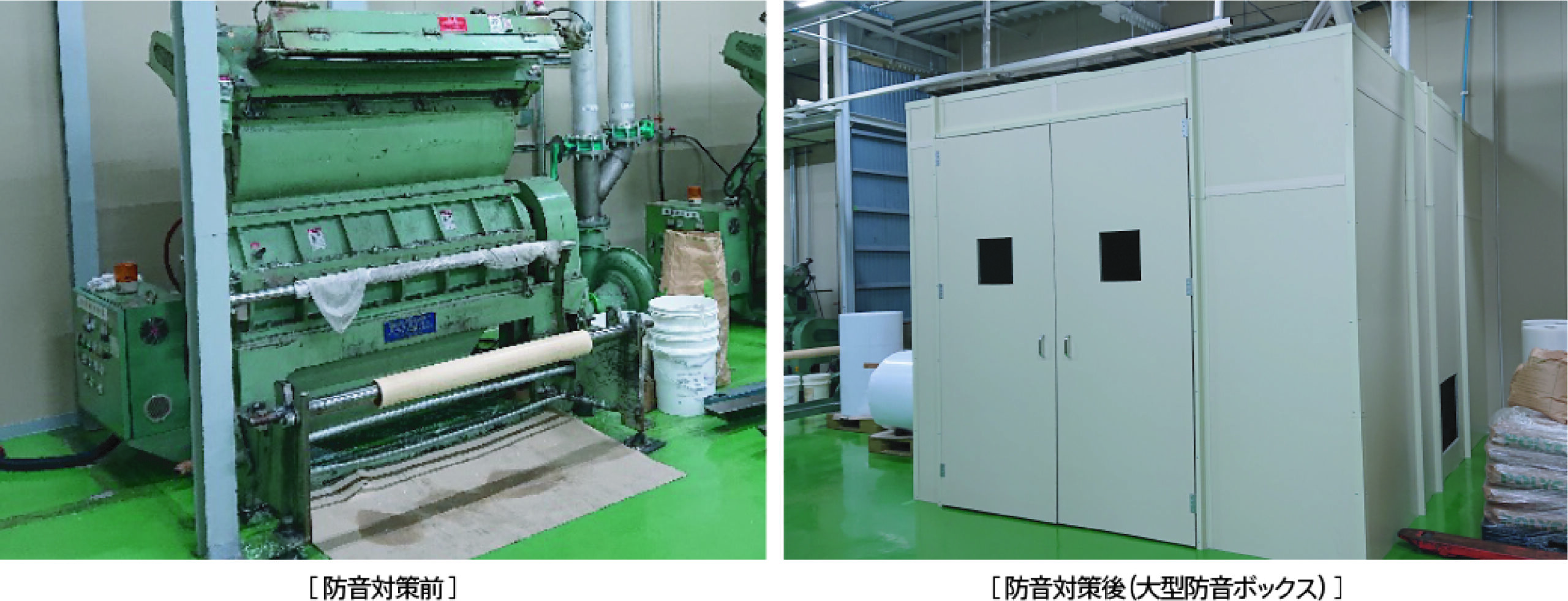

防音ボックス2

こちらも同じく粉砕機ですが、先ほどのものより大型の機械です。

この機械は破砕するシート素材のロールもかなり大きくそれも含めた形にしたい。そのために防音ボックスも部屋のように大型にしました。

同じく防音材はセイントを使用。ですがセイントだけでは強度不足のため支柱による骨組みを立てるプレハブ工法を採用しています。

粉砕機は、T社様で扱うシートで最も厚いものを破砕します。音もバリバリと高音域で独特な騒音が出ます。そこでセイントに吸音材を貼り合わせています。入射音を吸音材で受け止めセイントで防音する形をとりました。セイントの特長である他素材との組み合わせ、アレンジメントの高さを応用しています。

下の機械は基本的に無人で作動させるもので、ロール充填時のみ人手が必要となります。そこで作業進捗を見る監視カメラ等の設置します。(監視カメラ設置は弊社でありません)

このような大型防音ボックスの場合、法規状の問題を解決するためにも無人化を施す場合もあります。

二つの粉砕機事例をご紹介しましたが、それぞれ設置後の営繕などアフターフォローも差し上げており、事前に見えてこなかった不具合にも対応させて頂いております。

防音実例対談

今回の防音対策をご担当されたT社の工場長様と、防音ボックスの設計施工を担当した弊社小林に防音対策、特に施工前と後をテーマに語って頂きました。

T社工場長 : 今回は防音対策ありがとうございました。

小林 : いえいえ、こちらこそありがとうございました。

T社工場長 : 防音ボックスは大変満足しています。これまで作業中は耳当てしていたのですが、会話ができるようになりました。

小林 : 音量的には110dBくらいから80dB以下まで下げられました。

T社工場長 : 現場からは、静かになっただけでなく使いやすいという報告も受けております。 とにかくコンパクトに作って頂けました。またメンテナンスや作業性への配慮ですね。ここの幅をこれだけ詰めて欲しいといった細かい要望にも対応して頂きましたし。防音はできても作業がしにくくなる、ということがよくあるのですが、そこを配慮して作って頂けたことがとても大きいですよ。

小林 : ご要望をどれだけヒヤリングや対応の中で見出していくかに注力しました。一番重視しているのは作業員の方です。現場でどのようにお使いになっているのかですね。

T社工場長 : そのようなお考えは、建築士として建物を作っているというのもあるのでしょうか。

小林 : 建築士というよりは「相手の身になって考える」ということです。

T社工場長 :な るほど、基本的なことですね。

小林 : 実は機械全体から音が出ているわけではないので、抑えるところをきちんと抑えればコンパクトに出来ます。今回は下見で機械をよく見ることが出来ましたので、その段階でどのような防音ボックスにするかのイメージは出来ていました。

T社工場長 : 実は静かになったことでフォークリフトの接近も音でわかるようになりました。以前は目視していないといけなかったので安全面も改善できました。

小林 : それは防音がもたらすプラスアルファですね。ただ音を下げますではなく、それをもっていかに現場が良くなるのかが重要だと考えておりました。

T社工場長 : 設置した後も、扉を改善しに来て頂いたりアフターフォローも助かりました。原因から突き止めて頂いてお手間だったと思うのですが。

小林 : プレハブ化した防音ボックスですよね(防音ボックス2)。後から出てきたブロアの吸引力の問題は予想外でした。ですが、我々も50年鉄骨建築を建ててきまして、改善改善の連続なんです。それは防音ボックスも同じで、作ってみて問題が出る、それを直すの繰り返しです。私どももそのような対応をさせて頂くことで、これからの防音ボックスに活かすことができます。対策をされたお客様は、これからもその粉砕機や防音ボックスで商いをされていくということ。そこを考えると、より使いやすいものを提供するのが「ものづくりのテーマ」としてやはり重要なんですね。

T社工場長 : 見学にいらしたお客様から、この防音ボックスで効果あるんですか?と質問されまして。実際にご自身で音を聞いてみて、本当に聞こえないですねとおっしゃっておりました。(今回の粉砕機とは別の)機械メーカーの方が大変興味を持たれまして、これどこでやられたんですかと聞かれることもありました。

小林 : そのような防音に困っている企業様は、日本にまだまだたくさんいらっしゃると思うのです。どのようにお困りなのか、これから多くの企業様のお話を伺いたいと思っております。その上で、私どもの防音がいかに企業様へプラス要素をご提供できるのか、そこをこれからも追求していかなければならないと考えております。

T社工場長 : 働き方改革の一環として環境改善に取り組んできたのですが、ここで結果が出ましたので、当社としては今後もダイワ工業さんにお願いしようと思っています。会社からも作業員が改善して欲しいところはどんどんやりなさいといわれていますので。

小林 : ありがとうございます。これからも難しい課題を仰せつかると思いますが、それが私どもの発展と進歩にも繋がっていきます。建材関係、道具であるとか工法であるとか、そういうところを十二分に改良加えてこれたのも、T社様のようなお客様のおかげと考えております。

T社工場長 : なにより現場で働いている作業員が一番ありがたいというか、彼らに良くなったといわれるのが一番嬉しいですよね。

T社様、取材ご協力有難うございました。